Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się wprowadzeniem nowoczesnych technologii do procesów produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się na mechanizacji i automatyzacji, Przemysł 4.0 kładzie nacisk na cyfryzację oraz integrację systemów. Kluczowym elementem tej rewolucji jest Internet Rzeczy (IoT), który pozwala na komunikację między maszynami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej monitorować swoje procesy produkcyjne, co prowadzi do zwiększenia efektywności i redukcji kosztów. Wprowadzenie sztucznej inteligencji oraz analizy danych umożliwia podejmowanie bardziej świadomych decyzji, co z kolei wpływa na jakość produktów i usług. Przemysł 4.0 nie tylko zmienia sposób produkcji, ale także wpływa na organizację pracy oraz relacje między pracownikami a technologią.

Jakie technologie są kluczowe dla Przemysłu 4.0

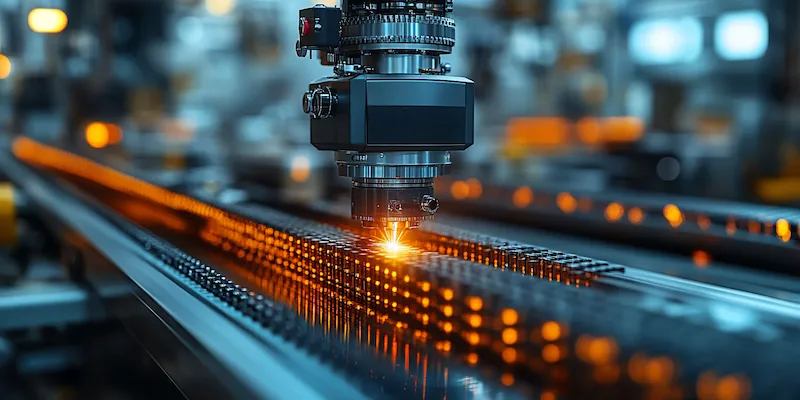

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet Rzeczy, który umożliwia połączenie różnych urządzeń i maszyn w sieć, co pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na automatyzację procesów decyzyjnych oraz przewidywanie awarii maszyn dzięki analizie danych historycznych. Robotyka również zyskuje na znaczeniu, zwłaszcza w kontekście współpracy ludzi z robotami w tzw. środowisku cobotycznym, gdzie maszyny wspierają pracowników w wykonywaniu zadań. Dodatkowo technologie chmurowe umożliwiają przechowywanie i przetwarzanie dużych ilości danych, co jest niezbędne do efektywnego zarządzania produkcją. Warto również wspomnieć o blockchainie, który może zwiększyć bezpieczeństwo transakcji oraz transparentność łańcucha dostaw.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie Przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw oraz ich klientów. Po pierwsze, zwiększa efektywność operacyjną poprzez automatyzację procesów oraz optymalizację wykorzystania zasobów. Dzięki zastosowaniu nowoczesnych technologii firmy mogą znacznie skrócić czas produkcji oraz zmniejszyć koszty operacyjne, co przekłada się na wyższą rentowność. Po drugie, Przemysł 4.0 pozwala na lepsze dostosowanie produktów do potrzeb klientów dzięki analizie danych rynkowych i preferencji konsumentów. Firmy mogą szybciej reagować na zmiany w popycie oraz wprowadzać innowacje produktowe zgodnie z oczekiwaniami rynku. Kolejną korzyścią jest poprawa jakości produktów dzięki ciągłemu monitorowaniu procesów produkcyjnych oraz identyfikacji potencjalnych problemów jeszcze przed ich wystąpieniem. Wreszcie, wdrożenie Przemysłu 4.0 sprzyja zrównoważonemu rozwojowi poprzez efektywniejsze zarządzanie zasobami naturalnymi oraz redukcję odpadów produkcyjnych.

Jakie wyzwania stoją przed firmami w erze Przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, przedsiębiorstwa muszą zmierzyć się z wieloma wyzwaniami podczas tej transformacji. Jednym z największych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne dla wielu firm, szczególnie tych mniejszych. Dodatkowo pojawia się potrzeba przeszkolenia pracowników w zakresie obsługi nowych systemów oraz technologii, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na adaptację do zmian. Innym istotnym wyzwaniem jest kwestia bezpieczeństwa danych; wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko cyberataków i kradzieży informacji. Firmy muszą więc inwestować w odpowiednie zabezpieczenia oraz procedury ochrony danych osobowych i biznesowych.

Jak Przemysł 4.0 wpływa na zatrudnienie i rynek pracy

Wprowadzenie Przemysłu 4.0 ma znaczący wpływ na rynek pracy oraz zatrudnienie w różnych sektorach gospodarki. Z jednej strony, automatyzacja i robotyzacja procesów produkcyjnych mogą prowadzić do redukcji miejsc pracy w tradycyjnych rolach, które są zastępowane przez maszyny. Wiele rutynowych zadań, które wcześniej wymagały ludzkiej interwencji, teraz może być realizowanych przez roboty lub systemy informatyczne. Z drugiej strony, Przemysł 4.0 stwarza nowe możliwości zatrudnienia w obszarach związanych z technologią, takich jak programowanie, analiza danych czy zarządzanie systemami IoT. Wzrost zapotrzebowania na specjalistów w tych dziedzinach może przyczynić się do powstania nowych zawodów oraz zwiększenia wynagrodzeń w branżach technologicznych. Ponadto, zmieniające się wymagania rynku pracy skłaniają pracowników do ciągłego kształcenia i podnoszenia swoich kwalifikacji, co jest niezbędne do adaptacji w dynamicznie zmieniającym się środowisku pracy.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce

Przykłady zastosowania Przemysłu 4.0 można znaleźć w różnych branżach, co ilustruje jego wszechstronność i potencjał do transformacji procesów produkcyjnych. W przemyśle motoryzacyjnym wiele firm wdrożyło systemy IoT do monitorowania wydajności maszyn oraz przewidywania awarii, co pozwala na minimalizację przestojów i optymalizację produkcji. W sektorze spożywczym technologie analityczne są wykorzystywane do śledzenia jakości produktów oraz zarządzania łańcuchem dostaw, co zapewnia świeżość i bezpieczeństwo żywności. Kolejnym przykładem jest przemysł odzieżowy, gdzie firmy stosują sztuczną inteligencję do analizy trendów rynkowych oraz preferencji klientów, co umożliwia szybsze wprowadzanie nowych kolekcji na rynek. W obszarze logistyki automatyzacja magazynów przy użyciu robotów oraz systemów zarządzania danymi przyczynia się do zwiększenia efektywności operacyjnej i redukcji kosztów transportu.

Jakie są kluczowe trendy w rozwoju Przemysłu 4.0

W miarę jak Przemysł 4.0 rozwija się, pojawiają się nowe trendy, które mają wpływ na sposób funkcjonowania przedsiębiorstw oraz ich strategii rozwoju. Jednym z kluczowych trendów jest rosnąca integracja sztucznej inteligencji z procesami produkcyjnymi; coraz więcej firm korzysta z algorytmów uczenia maszynowego do analizy danych oraz optymalizacji działań operacyjnych. Kolejnym istotnym trendem jest rozwój technologii chmurowych, które umożliwiają przechowywanie i przetwarzanie danych w sposób bardziej elastyczny i skalowalny. Dzięki chmurze przedsiębiorstwa mogą łatwo dostosowywać swoje zasoby IT do bieżących potrzeb biznesowych. Również wzrost znaczenia zrównoważonego rozwoju staje się coraz bardziej widoczny; firmy zaczynają wdrażać rozwiązania mające na celu minimalizację wpływu na środowisko naturalne poprzez efektywne zarządzanie zasobami oraz ograniczenie odpadów produkcyjnych. Wreszcie, rozwój technologii blockchain staje się coraz bardziej popularny w kontekście zapewnienia bezpieczeństwa transakcji oraz transparentności łańcucha dostaw.

Jakie są perspektywy przyszłości dla Przemysłu 4.0

Perspektywy przyszłości dla Przemysłu 4.0 wyglądają obiecująco; wiele prognoz wskazuje na dalszy rozwój technologii oraz ich integrację w procesy produkcyjne na całym świecie. W miarę jak technologia staje się coraz bardziej dostępna i przystępna cenowo, więcej firm będzie mogło wdrażać innowacyjne rozwiązania w swoich operacjach. Wzrost znaczenia danych jako kluczowego zasobu sprawi, że przedsiębiorstwa będą inwestować w zaawansowane systemy analityczne oraz sztuczną inteligencję, aby lepiej wykorzystać informacje o rynku i klientach. Dodatkowo zmiany klimatyczne oraz rosnące wymagania dotyczące zrównoważonego rozwoju będą skłaniać firmy do poszukiwania ekologicznych rozwiązań produkcyjnych oraz efektywnego zarządzania zasobami naturalnymi. Można również oczekiwać większej współpracy między sektorem prywatnym a instytucjami badawczymi w celu rozwijania innowacyjnych technologii i metodologii produkcji.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi są znaczące i dotyczą zarówno technologii, jak i podejścia do produkcji oraz organizacji pracy. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji procesów produkcyjnych przy użyciu pary wodnej oraz maszyn mechanicznych; druga rewolucja przyniosła elektryczność i liniową produkcję masową, co pozwoliło na zwiększenie wydajności i obniżenie kosztów jednostkowych produktów. Trzecia rewolucja natomiast koncentrowała się na automatyzacji procesów przy użyciu komputerów i technologii informacyjnej; jednakże nadal opierała się głównie na linii produkcyjnej z ograniczoną elastycznością w dostosowywaniu produktów do indywidualnych potrzeb klientów. W przeciwieństwie do tego Przemysł 4.0 kładzie nacisk na cyfryzację oraz integrację systemów poprzez wykorzystanie Internetu Rzeczy (IoT), sztucznej inteligencji oraz analizy danych w czasie rzeczywistym; to pozwala na większą elastyczność produkcji oraz lepsze dostosowanie oferty do potrzeb rynku.

Jakie są kluczowe umiejętności potrzebne w erze Przemysłu 4.0

W erze Przemysłu 4.0 kluczowe stają się umiejętności, które pozwalają pracownikom efektywnie funkcjonować w zautomatyzowanym i cyfrowym środowisku. Wśród najważniejszych umiejętności wymienia się zdolność do analizy danych oraz umiejętność korzystania z narzędzi informatycznych, co jest niezbędne do podejmowania świadomych decyzji opartych na danych. Również umiejętności techniczne związane z obsługą nowoczesnych maszyn i systemów automatyzacji są niezwykle cenne. Warto również zwrócić uwagę na znaczenie kompetencji miękkich, takich jak zdolność do pracy w zespole, komunikacja oraz kreatywność, które są niezbędne w kontekście współpracy ludzi z technologią. W miarę jak rynek pracy ewoluuje, konieczne staje się ciągłe kształcenie i rozwijanie nowych umiejętności, aby dostosować się do zmieniających się wymagań i oczekiwań pracodawców.